Le LEAN 1/3 : « Vendre la peau de l’ours avant de l’avoir tué » *1

Ce premier article d’une série de trois qui a pour objectif de démontrer que le LEAN est un moyen de résolution de problème mais surtout d’apprentissage pour les équipes et leurs entreprises en se concentrant sur les personnes qui ont un impact sur la valeur livrée aux clients / utilisateurs.

Pour cela la réponse du LEAN est le PDCA. Outil très connu mais souvent mal utilisé car les personnes réalisent plusieurs actions en parallèle et ne sont pas capable de connaitre leurs effets car elles ne prennent pas le temps de poser le problème concrètement et qu’elles ne mesurent pas. Par conséquence elles n’apprennent pas de leurs erreurs.

Nous verrons que l’objectif est de se concentrer sur l’humain pour rendre les équipes autonomes dans la résolution de problème mais également afin lier une hiérarchie bien souvent éloignée des opérationnels.

Si vous n’avez pas le temps de tout lire je vous propose d’aller à la fin de l’article pour prendre quelques take away.

Sinon en route pour ce voyage LEAN.

WHY ?

Effectivement pourquoi ce titre ? Si vous tuez un ours vous allez garder sa peau et ensuite chercher un acheteur. Si vous n’en trouvez pas qu’allez-vous faire ? Vous devrez stocker sa peau, puis choisir un endroit abrité pour la conserver car il ne faut pas la mettre au soleil. Malgré tout cela elle va s’abîmer et perdre de sa valeur. En LEAN on partira plutôt du principe qu’on ne fera rien tant que l’on n’aura pas d’engagement de la part d’un client.

Cette « méthode » a été créée dans l’objectif d’améliorer le délai de livraison d’une demande client. Un peu d'histoire, le LEAN a été pensé par les japonais après la seconde guerre mondiale car il fallait reconstruire l’entreprise Toyota laquelle était presque en faillite. Les clients étaient démunis, l’entreprise n’avait plus de moyens financiers en raison d'une mauvaise gestion de stocks de matière première ou de pièces détachées...

Toyota va se lancer le défi de rejoindre le numéro un mondial de l’époque : « FORD ». Cette entreprise vendait plusieurs millions de véhicules contre une dizaine de milliers pour les japonais. Les ingénieurs ont donc pris la décision d’aller voir ce que les américains faisaient. Ils ont été impressionnés par la production de masse de « Ford » mais ils estimèrent qu’elle n’est pas adaptée à leur contexte. En effet, il y a des grands parcs de voitures finies non vendues et par la même occasion beaucoup de stock de pièces sur chaque poste de production dans les usines. Cela veut dire avancer de l’argent et avoir un besoin en fond de roulement important que les japonais n’ont pas. En revanche, en faisant leurs courses dans les hypermarchés américains ils découvrent le « Juste à Temps » (Just in Time) : les rayons des boutiques sont approvisionnés en fonction de la demande des clients. De ce fait les clients ont toujours le produit qu’ils souhaitent dans le rayon au bon moment et en quantité suffisante. Les Japonais rentrent chez eux avec cette idée et décident d’appliquer ce système à leur production.

Une révolution industrielle

En effet, on peut parler de révolution car ils vont adapter le flux tiré par le client à leur industrie. Imaginez à l’époque la vision nécessaire pour penser cela dans le secteur de l’automobile. Forts de leurs expériences américaines, ils constatent qu’ils ont le même problème que Ford dans leurs ateliers mais à une plus petite échelle. Les opérateurs ont tendance à surproduire par crainte de ne pas suffisamment fournir en pièce la suite de la chaîne. Conscients qu’ils sont de bonne volonté Monsieur Ohno (un des fondateurs du Toyota Production System) décide de donner une information capitale aux opérateurs : le stock des machines en aval doit être adapté à des limites visuelles : Rouge il est urgent de produire, Orange il faut être vigilant, Vert ce n’est pas la priorité de produire ce type de pièce. Ainsi est né le Kanban (Étiquette en japonais).

Ils vont également être accompagnés par Edward Deming. Son nom vous parle peut-être car il est l’inventeur de la roue qui porte son nom : « roue de Deming » également appeler PDCA (Plan Do Check Act). En effet, les japonais sont obstinés par le « Juste à Temps » et pour y répondre ils vont se lancer dans la résolution de problème, mais pas n’importe comment. Ils décident de former les personnes à la résolution de problème. L’objectif est de rendre autonome chaque personne de l’entreprise dans la résolution de problème et en priorité les opérationnels lesquels ont un impact direct sur la qualité livrée. Quel est le lien avec le PDCA ? Cet outil est la pierre angulaire de l’amélioration continue. Lorsqu’il est correctement utilisé il sert de guide pour ne pas partir dans toutes les directions.

Qu’es aquò le PDCA ?

Rien de très compliqué, cet outil est à la mode (tout du moins son utilisation). En effet, beaucoup de magnifiques plans d’actions le nomment. Une erreur est présente dans ma phrase précédente, à votre avis ? Avec le PDCA il n’y a pas de « s » à Action. En effet on se concentre sur une seule Action. On pourrait dire THE Action.

Pourquoi cela ? Rentrons dans le détail du PDCA :

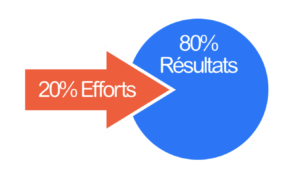

- Plan : l’objectif de cette partie est de poser le problème. D’ailleurs qu’est-ce qu’un problème ? C’est un écart entre une situation actuelle et une situation voulue. Sauf qu’il ne suffit pas de dire je souhaite être le premier mondial et aujourd’hui je ne suis que le quatrième, il faut aller plus loin dans l’analyse de la situation. Aujourd’hui je suis le quatrième mondial car mon chiffre d’affaire est de 154 millions d’Euros alors que le premier a un chiffre d’affaire de 500 millions. Cela commence à être mieux. A votre avis, comment faire pour répondre à ce problème ? En Lean on se concentre sur le client. Donc une piste serait de questionner vos clients afin d'identifier la nature des principaux problèmes ou défauts de vos produits et leur demander qu’est ce qui démarque vos concurrents ? En l’occurrence pourquoi aller chez Ford plutôt que Toyota ? Et après? Après vous listez les principaux problèmes via Pareto (80/20: 80% des problèmes étant le produit de 20% des causes).

- Do : je décide d’embaucher un ingénieur qualité.

- Check : j’avais 30% d’anomalie avant mon action j’en ai 35% après.

- Act : mon action a été inutile, je repars pour une boucle, j’ai dû rater quelque chose mais j’ai appris et avancé dans ma démarche.

Que retient on de cet exemple ?

- L’analyse prend du temps donc si on veut faire les choses correctement un plan d’actions avec une vingtaine d’actions n’est pas efficace.

- Comment savoir si votre action a correctement fonctionné et si elle a eu un impact sur votre activité alors que vous lancez dix actions parallèlement.

- Le plus important est la partie PLAN : un problème bien posé est la clé d’une action qui déchire.

C’est en essayant que l’on apprend, que l’on s’améliore et pour cela il faut du temps.

Un exemple vaut mieux qu’un long discours

C’est un exemple issu de l’industrie mais que je retrouve régulièrement dans l’IT. J’étais jeune manager d’un atelier de soudure de pièces avec des robots, et l’état des lieux du problème était celui-ci : L'indicateur de performance se trouvait dans le rouge depuis quelques jours et le service logistique me fit signe en m'indiquant que les stocks commençaient à fondre (pas très LEAN, d’ailleurs, à l’époque cette production avec des stocks intermédiaires).

Le nez dans le guidon, je prenais le temps de regarder les indicateurs. Le taux de panne était de 20%. Effectivement, je passais mon temps à courir de machine en machine et à appeler les techniciens pour les réparer mais je ne m’étais pas rendu compte de la réalité de cet indicateur.

Plutôt que de regarder plus de chiffres, je communiquais l'indicateur au responsable de la maintenance. Il confirma être au courant n'y pouvant rien, et répondait qu’il n’avait pas de disponibilité pour la maintenance préventive des machines.

Par voie de conséquences elles tombaient en panne régulièrement.

Je lui demandais la raison de cette indisponibilité, il répondit de contacter la logistique (une personne dans son open space quelques mètres derrière lui !!).

Je suis donc allé voir la personne de la logistique qui n’était pas au courant non plus de ce problème. Il lui semblait logique que la production s’interrompe pour la maintenance, or il se trouvait qu’il n'y avait pas d’information sur la période d'arrêt... De ce fait, je constatais le déclenchement de très nombreuses alertes, en particulier chez mes clients. Un problème de communication avait donc été identifié entre deux personnes assises l’une à côté de l’autre.

Je demandais alors à chacun comment faire ? Ils m’ont répondu vouloir faire un point de synchronisation une fois par semaine pour communiquer sur leurs besoins respectifs. La date et le lieu étaient décidés conjointement. En conclusion, l'atelier n’a plus eu de panne grâce à cette action (la mauvaise nouvelle étant que les stocks étaient à nouveau remplis, mais en LEAN une chose à la fois). En quoi cette action est dans l’esprit du LEAN ?

1°) J’ai eu une alarme (l'indicateur de performance) qui a permis à l'équipe et moi-même de nous alerter sur un problème. 2°) Nous avons cherché la cause et avons trouvé ces fameux 20% de taux de panne. 3°) Nous avons cessé de chercher dans les chiffres, et avons fait ce que l’on appelle en LEAN du Genba (écrit également Gemba), en allant directement à la source du problème et sur le terrain avec les personnes concernées 4°) Nous avons identifié une cause et lancé une action avec un indicateur. 5°) Nous avons appris et répondu à une inquiétude de nos clients. 6°) Les opérationnels et l’équipe au global ont compris. 7°) Cerise sur le gâteau toute l’usine nous a copié l’idée, et un standard a été appliqué à toute l’usine.

C’est avant tout cela le LEAN : Avoir un Problème bien posé, un Indicateur qui confirme cet écart, Creuser sur le terrain le problème avec les sachants afin de trouver une solution à mettre en œuvre, Mesurer si l’action a eu un impact, enfin prendre une Décision. On continue ? On arrête ? On standardise à toute l’équipe ou à l’entreprise ?

D’où partir

Les problèmes sont multiples dans une entreprise, alors par où commencer ? La principale difficulté est d'identifier le vrai problème. Une réponse facile serait d’aller voir les clients mais ce n’est pas toujours simple d'entreprendre une telle démarche. D’ailleurs chez Toyota, le problème s’est également posé d'aller voir tous les clients, imaginez-vous ?

Pour cela Toyota a développé une vision : On se positionne dans la chaîne de valeur dans laquelle jon travaille, On considère l’équipe en aval de l'activité comme client. On va donc parler avec eux et identifier les problèmes qu'ils ont lorsque la réalisation est livrée. L’objectif est de comprendre les contraintes de chacun et d’éviter de se passer «la patate chaude », donc de ne pas transmettre de produits défectueux dans la chaîne de production. Pour cela, un haut niveau de qualité est indispensable dans ce que l'équipe, service, et entreprise va produire. Commencez par définir le workflow d’activité afin de livrer le produit en partant de la fin (l’endroit où on délivre de la valeur). Pourquoi à votre avis ? Parce que l'équipe est en face à face régulier avec les clients.

Un autre conseil pour trouver un point de départ : avez-vous un service de relation clients ? Ou bien un service qui gère les tickets ou les plaintes de vos clients ? Je vous propose de les rencontrer plutôt que de mettre en route des grandes campagnes de questionnaires clients rarement remplis et onéreux. Rien ne sert de courir il suffit d’aller au bon endroit, à la source de la valeur. Une autre piste pour trouver une idée d’amélioration : Passer une journée avec le service client et examiner en une journée les problèmes qui leurs sont remontés.

Vous êtes encore là!!!!!!! Allez hop hop let’s go to the customer.

J’ai mon problème je suis satisfait, mais qu’est-ce que j’en fais ? Il faut le traiter, comment faire ? Aller là où se trouve la réalité : expérimentez le Genba. Sortez de votre bureau, de votre salle de réunion, débranchez tout et allez rencontrer les équipes opérationnelles. En gros allez voir où est fabriqué votre produit. La bonne nouvelle : Il suffit d’une paire d’yeux, d’une langue pour questionner, de couper son téléphone, son ordinateur et d’observer. Une deuxième bonne nouvelle : vous vivrez un moment humain. C’est ce que je vis tous les jours et c’est pour cela que le LEAN me passionne : l’Humain.

N’oubliez pas votre PDCA et une action à la fois.

TAKE AWAY

LE LEAN:

Le prochain article ?

Dans le prochain article nous verrons comment le LEAN peut s’appliquer à L’IT au travers de retours d’expériences, et l’utilisation d’outils autre que le PDCA.

En attendant, allez voir vos clients et faites le lien avec le terrain.

1 : livre : Gestion de production : Les fondamentaux et les bonnes pratiques, auteurs : PILLET/COURTOIS/BONNEFOUS